伟德会员注册工藝中擠出機螺杆分3個(ge) 區段

大連伟德会员注册中常見的聚合物加工中,擠出管材、板材、吹塑薄膜、電線電纜包覆是連續式塑化擠出,吹塑中空製品、熱擠冷壓工藝中擠出機以周期方式操作,基本過程大致相同。比較常見的固體(ti) 狀態加料擠出製品的過程是:將顆粒狀或粉狀的固體(ti) 物料加人擠出機的料鬥中,擠出機的料筒外麵有加熱器,通過熱傳(chuan) 導將加熱器產(chan) 生的熱量傳(chuan) 給料筒內(nei) 的物料,使溫度逐漸上升。

擠出機螺杆分3個(ge) 區段:加料段(送料段)、熔化段(壓縮段)、計量段(均化段),這三段相應的對物料組成了3個(ge) 功能區:固體(ti) 輸送區、物料塑化區、熔體(ti) 輸送區。

熔體(ti) 輸送區的溫度應略低一些,一般為(wei) 160~1800C。在該段提高螺杆轉速、減小機頭阻力及在塑化區提高壓力都有利於(yu) 輸送速率的提高,對於(yu) PVC這樣的熱敏塑料,不應在此段停留時間過長,螺杆轉速一般為(wei) 20~30r/min。

固體(ti) 輸送區的料筒溫度一般控製在100~1400C 。若加料溫度過低,使固體(ti) 輸送區延長,減少了塑化區和熔體(ti) 輸送區的長度,會(hui) 引起塑化不良,影響產(chan) 品質量。

機頭是擠出製品成型的重要部件,它的作用是產(chan) 生較高的熔體(ti) 壓力並使熔體(ti) 成型為(wei) 所需的形狀。各部分工藝參數分別為(wei) :口模連接器溫度1650C,口模溫度1700C、1700C、1650C、1800C、1900C。

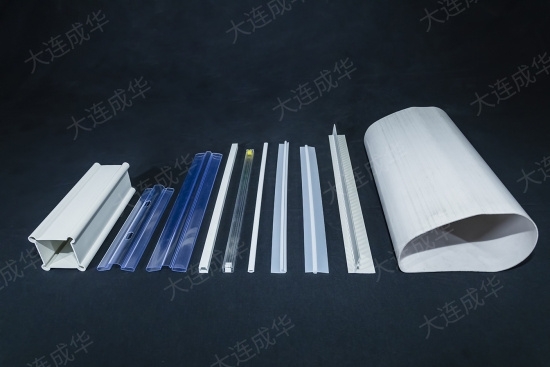

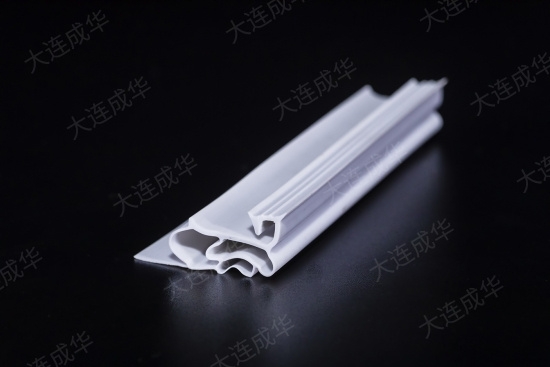

隨著螺杆的轉動,物料向前輸送,物料在運動過程中與(yu) 料筒、螺杆以及物料與(yu) 物料之間相互摩擦、剪切,產(chan) 生大量的熱,與(yu) 熱傳(chuan) 導共同作用使加人的物料不斷熔融,熔融的物料被連續、穩定地輸送到具有一定形狀的機頭(或稱口模)中。通過口模後,流動的物料取近似口型的形狀,再進入冷卻定型裝置,使物料一麵固化,一麵保持既定的形狀。在牽引裝置的作用下,使製品連續地前進,並獲得最終的製品尺寸。最後用切割的方法截斷製品,以便儲(chu) 存和運輸。

物料塑化區的溫度控製在170~1900C。控製該段的真空度是一個(ge) 重要的工藝指標,若真空度較低,會(hui) 影響排氣效果,導致管材中存有氣泡,嚴(yan) 重降低了管材的力學性能。為(wei) 了使物料內(nei) 部的氣體(ti) 容易逸出,應控製物料在該段塑化程度不能過高,同時還要經常清理排氣管路以免阻塞。料筒真空度一般為(wei) 0.08~0.09MPa。