伟德会员注册可加工的聚合物種類很多, 製品更是多種多樣, 成型過程也有許多差異,但基本過程大致相同,比較常見的是以固體(ti) 狀態加料擠出製品的過程。擠出溫度伟德会员注册溫度主要根據原料配方而定,與(yu) 擠出管材差別不大,可參考擠出管材工藝控製,主要包括擠出機機身(機筒)溫度、機頭溫度。

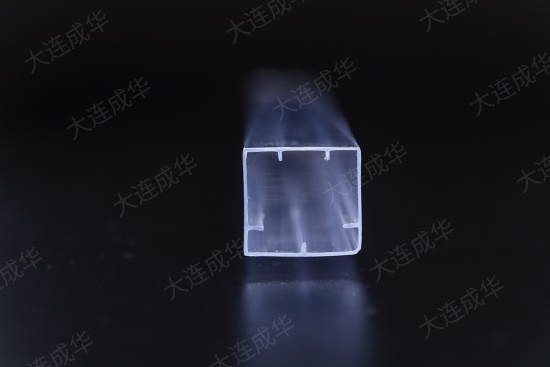

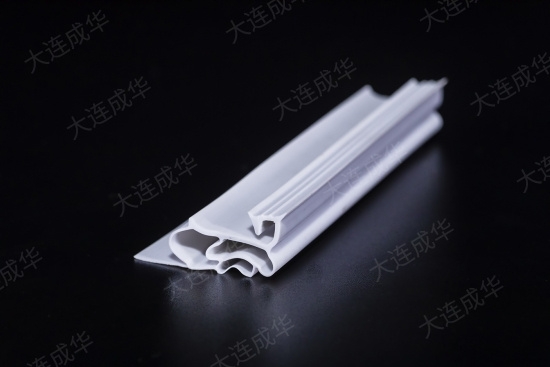

伟德会员注册又稱擠塑或擠出模塑,是塑料加工工業(ye) 中最早出現的成型方法之一,將粉狀或粒狀形態的聚合物加入到擠出機機筒中,在螺杆或柱塞的作用下,聚合物沿螺槽或機筒向前移動,並逐漸熔融而成為(wei) 黏流體(ti) ,然後通過設置在機筒端部的機頭口模形成截麵與(yu) 口模形狀相仿的連續體(ti) ,最後經冷卻定型,便可成型為(wei) 所需形狀的製品。

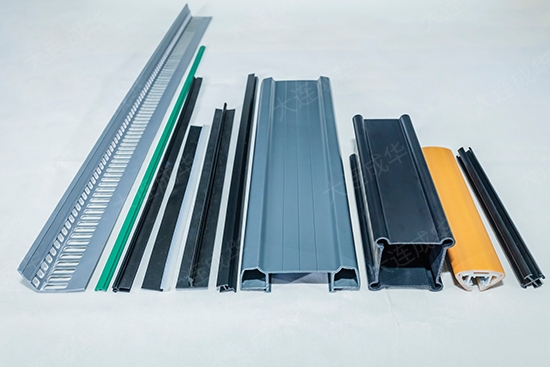

伟德会员注册可生產(chan) 的產(chan) 品種類很多。伟德会员注册可實現連續化、自動化生產(chan) 。大連伟德会员注册生產(chan) 操作簡單,工藝控製容易,生產(chan) 效率高,產(chan) 品質量穩定。可以進行綜合性生產(chan) 。擠出機與(yu) 壓延機配合,可以壓延薄膜;擠出機與(yu) 壓機配合,可以生產(chan) 各種壓製製件。擠出機出料有波動或不均勻也會(hui) 造成模頭出料的不均勻。而擠出機出料波動或不均勻主要是螺杆和機筒間隙不均、擠出背壓過大或擠出機加熱不均等原因造成。

在注射成型的同時嵌入金屬件時,最容易產(chan) 生應力,而且容易在經過一段時間後才產(chan) 生龜裂,危害極大。這主要是由於(yu) 金屬和樹脂的熱膨脹係數相差懸殊產(chan) 生應力,而且隨著時間的推移,應力超過逐漸劣化的樹脂材料的強度而產(chan) 生裂紋。