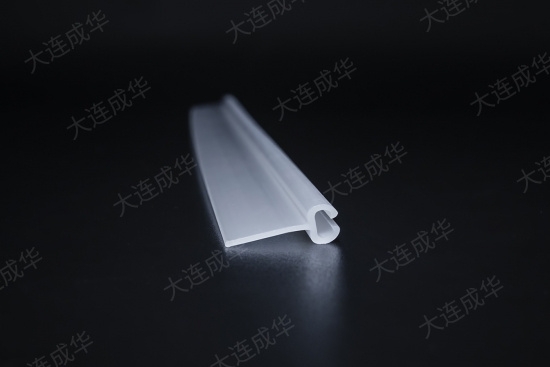

伟德会员注册是塑膠材料加工領域中變化眾(zhong) 多、生產(chan) 率高、適應性強、用途廣泛、所占比重較大的成型加工方法。

伟德会员注册是使高聚物的熔體(ti) 或粘性流體(ti) 在擠出機的螺杆或柱塞的擠壓作用下通過一定形狀的口模而連續成型,所得的零件為(wei) 具有恒定斷麵形狀的連續型材。

橡膠的伟德会员注册通常叫壓出。橡膠壓出成型應用較早,設備和技術也比較成熟,壓出是使膠料通過壓出機連續地製成各種不同形狀半成品的工藝過程,廣泛用於(yu) 製造輪胎胎麵、內(nei) 胎、膠管及各種斷麵形狀複雜或空心、實心的半成品,也可用於(yu) 包膠操作,是橡膠工業(ye) 生產(chan) 中的一個(ge) 重要工藝過程。

伟德会员注册適用於(yu) 塑料薄膜、網材、帶包覆層的產(chan) 品、截麵一定、長度連續的管材、板材、捧材、片材、薄膜、單絲(si) 、線纜包裹層、各種異型材等,還可用於(yu) 粉末造粒、染色、樹脂摻和等;也廣泛用於(yu) 生產(chan) 各種增強塑料管、棒材、異形斷麵型材等。

伟德会员注册工藝參數包括溫度、壓力、擠出速率和牽引速度等。

1. 溫度

溫度是伟德会员注册得以順利進行的重要條件之一。大連伟德会员注册從(cong) 粉狀或粒狀的固態物料開始,高溫製品從(cong) 機頭中擠出,經曆了一個(ge) 複雜的溫度變化過程。嚴(yan) 格來講,伟德会员注册溫度應指塑料熔體(ti) 的溫度,但該溫度卻在很大程度上取決(jue) 於(yu) 料筒和螺杆的溫度,一小部分來自在料筒中混合時產(chan) 生的摩擦熱,所以經常用料筒溫度近似表示成型溫度。

由於(yu) 料筒和塑料溫度在螺杆各段是有差異的,為(wei) 了使塑料在料筒中輸送、熔融、均化和擠出的過程順利進行,以便高效率地生產(chan) 高質量製件,關(guan) 鍵問題是控製好料筒各段溫度,料筒溫度的調節是靠擠出機的加熱冷卻係統和溫度控製係統來實現的。

機頭溫度必須控製在塑料熱分解溫度以下,而口模處的溫度可比機頭溫度稍低一些,但應保證塑料熔體(ti) 具有良好的流動性。

此外,成型過程中溫度的波動和溫差,將使塑件產(chan) 生殘餘(yu) 應力、各點強度不均勻和表麵灰暗無光澤等缺陷。產(chan) 生這種波動和溫差的因素很多,如加熱、冷卻係統不穩定,螺杆轉速變化等,但以螺杆設計和選用的好壞影響較大。

幾種熱塑性塑料伟德会员注册管材、片材和板材及薄膜等的溫度參數

2. 壓力

在擠出過程中,由於(yu) 料流的阻力,螺杆槽深度的變化,以及過濾網、過濾板和口模等產(chan) 生阻礙,因而沿料筒軸線方向,在塑料內(nei) 部產(chan) 生一定的壓力。這種壓力是塑料變為(wei) 均勻熔體(ti) 並得到致密塑件的重要條件之一。

增加機頭壓力可以提高擠出熔體(ti) 的混合均勻性和穩定性,提高產(chan) 品致密度,但機頭壓力過大將影響產(chan) 量。

和溫度一樣,壓力隨時間的變化也會(hui) 產(chan) 生周期性波動,這種波動對塑件質量同樣有不利影響,螺杆轉速的變化,加熱、冷卻係統的不穩定都是產(chan) 生壓力波動的原因。為(wei) 了減少壓力波動,應合理控製螺杆轉速,保證加熱和冷卻裝置的溫度控製精度。

3. 擠出速率

擠出速率(亦稱擠出速度)是單位時間內(nei) 擠出機口模擠出的塑料質量(單位為(wei) kg/h)或長度(單位為(wei) m/min)。擠出速度的大小表征著擠出生產(chan) 能力的高低。

影響擠出速度的因素很多,如機頭、螺杆和料筒的結構、螺杆轉速、加熱冷卻係統結構和塑料的特性等。理論和實踐都證明,擠出速率隨螺杆直徑、螺旋槽深度、均化段長度和螺杆轉速的增大而增大,隨螺杆末端熔體(ti) 壓力和螺杆與(yu) 料筒間隙增大而增大。在擠出機的結構和塑料品種及塑件類型已確定的情況下,擠出速率僅(jin) 與(yu) 螺杆轉速有關(guan) ,因此,調整螺杆轉速是控製擠出速率的主要措施。

擠出速率在生產(chan) 過程中也存在波動現象,這將影響塑件的幾何形狀和尺寸精度。因此,除了正確確定螺杆結構和尺寸參數之外,還應嚴(yan) 格控製螺杆轉速,嚴(yan) 格控製擠出溫度,防止因溫度改變而引起擠出壓力和熔體(ti) 粘度變化,從(cong) 而導致擠出速度的波動。

4. 牽引速度

伟德会员注册主要生產(chan) 連續的塑件,因此必須設置牽引裝置。從(cong) 機頭和口模中擠出的塑件,在牽引力作用下將會(hui) 發生拉伸取向。拉伸取向程度越高,塑件沿取向方向的拉伸強度也越大,但冷卻後長度收縮也大。通常,牽引速度可與(yu) 擠出速度相當。牽引速度與(yu) 擠出速度的比值稱牽引比,其值必須大於(yu) 1。