吹塑壓力是影響中空製品壁厚和形狀的重要因素。吹塑壓力大小根據製品的尺寸、材料和厚度要求來確定。通常,吹塑壓力在 0.2 - 0.8MPa 之間。壓力過高可能導致製品壁薄甚至破裂,壓力過低則會(hui) 使製品壁厚不均勻或無法完全成型。例如,在製造小型塑料瓶時,吹塑壓力可能在 0.3 - 0.5MPa 左右。

模具型腔的形狀和尺寸要根據製品的設計要求進行精確設計。型腔的表麵粗糙度會(hui) 影響製品的外觀質量,一般要求型腔表麵粗糙度達到 Ra0.8 - Ra1.6μm。在設計型腔時,還要考慮製品的收縮率,不同的塑料材料收縮率不同,要根據實際材料選擇合適的型腔尺寸,以確保製品尺寸符合要求。例如,對於(yu) PE 材料,其收縮率一般在 1.5% - 3.6% 之間,模具型腔尺寸要相應放大。

大連中空成型工藝對材料的厚度有什麽(me) 要求?

材料厚度與(yu) 製品性能的關(guan) 係

強度要求:

對於(yu) 中空成型製品,材料厚度直接影響其強度。較厚的材料一般能提供更高的強度,使製品能夠承受更大的壓力、重量或外力衝(chong) 擊。例如,在製造大型工業(ye) 用中空容器(如化工原料儲(chu) 存罐)時,為(wei) 了承受內(nei) 部液體(ti) 的壓力和外部可能的碰撞,需要足夠厚的材料來保證容器的強度。如果材料厚度不足,容器可能會(hui) 在壓力作用下變形甚至破裂,導致化學品泄漏,引發安全事故。

然而,厚度也不是越大越好。過度增加厚度會(hui) 增加材料成本和製品重量,並且在一些情況下可能影響製品的其他性能。例如,對於(yu) 一些需要便於(yu) 搬運或運輸的中空容器,過重的製品會(hui) 增加運輸成本和操作難度。

阻隔性能影響:

材料厚度對於(yu) 中空製品的阻隔性能也很關(guan) 鍵。對於(yu) 包裝類中空製品,如食品、藥品或化妝品包裝瓶,合適的材料厚度有助於(yu) 阻止氧氣、水汽、二氧化碳等物質的透過。較厚的材料層可以延長包裝內(nei) 產(chan) 品的保質期。以 PET 飲料瓶為(wei) 例,一定的壁厚可以有效防止二氧化碳的逸出,保持飲料的碳酸氣含量,使飲料口感更好。

外觀和觸感方麵:

材料厚度會(hui) 影響中空製品的外觀和觸感。適當的厚度可以使製品表麵更加光滑、挺括。對於(yu) 一些有外觀要求的製品,如化妝品瓶或高檔禮品包裝容器,合適的厚度能呈現出更好的質感。同時,厚度也會(hui) 影響製品的觸感,較厚的材料可能會(hui) 讓使用者感覺更結實、有分量。

不同成型方式對材料厚度的要求差異

擠出吹塑中空成型:

這種工藝生產(chan) 的製品壁厚均勻性相對較差。在設計和生產(chan) 過程中,材料厚度的變化範圍相對較大。一般來說,對於(yu) 大型的擠出吹塑中空製品(如垃圾桶、大型儲(chu) 水桶),壁厚可以在 1 - 5mm 之間。具體(ti) 厚度根據製品的尺寸、用途和所承受的壓力等因素來確定。例如,一個(ge) 普通家用垃圾桶的壁厚可能在 1 - 2mm 左右,而工業(ye) 用大型儲(chu) 水桶的壁厚可能達到 3 - 5mm。

由於(yu) 擠出吹塑過程中型坯的膨脹和拉伸情況比較複雜,在模具設計和工藝參數控製上需要考慮如何盡量減小壁厚的不均勻程度。例如,通過優(you) 化吹塑壓力分布、調整型坯擠出速度等方式,來保證製品在關(guan) 鍵部位(如底部和側(ce) 麵承受壓力較大的區域)有足夠的厚度。

注射吹塑中空成型:

注射吹塑工藝能夠精確控製型坯的形狀和尺寸,所以製品的壁厚均勻性較好。這種工藝常用於(yu) 製造小型、高精度的中空塑料製品,材料厚度相對較薄且精度要求高。例如,對於(yu) 小型的塑料藥瓶,壁厚一般在 0.5 - 2mm 之間。注射吹塑過程中,型坯的注射成型階段就確定了基本的壁厚,在吹塑過程中主要是在這個(ge) 基礎上進行均勻的膨脹,所以厚度變化較小。

拉伸吹塑中空成型:

拉伸吹塑工藝可以在吹塑之前先對型坯進行軸向拉伸,這使得材料分子鏈沿軸向和徑向方向都得到取向。在這種工藝下,材料的厚度可以相對較薄,但仍然能保證製品具有較高的強度和良好的性能。對於(yu) 一些采用拉伸吹塑工藝製造的飲料瓶(如 PET 飲料瓶),壁厚通常在 0.2 - 0.5mm 之間。拉伸過程使材料的性能得到提升,即使厚度較薄也能滿足使用要求,同時還能節省材料成本並減輕製品重量。

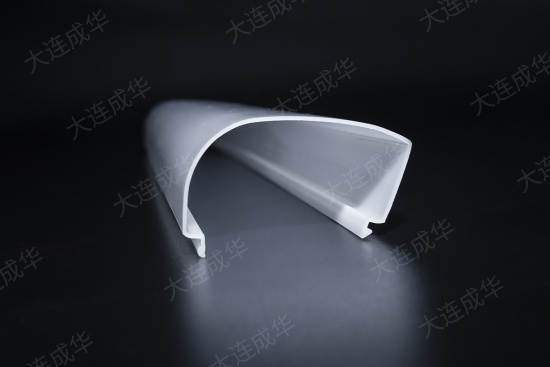

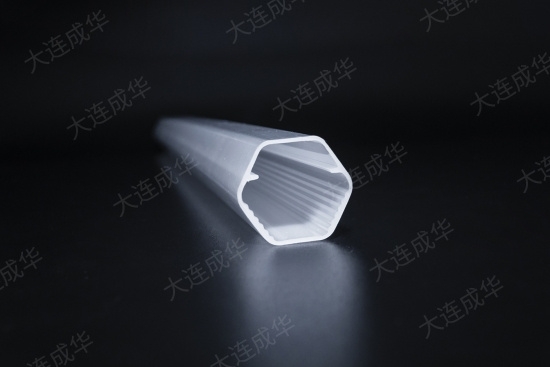

中空成型是一種流行的塑料加工方法,它可以用於(yu) 生產(chan) 各種中空形狀的製品,如瓶子、容器、管道等。中空成型的原理是通過在模具中注入高壓氣體(ti) 或液體(ti) ,使塑料材料充滿模具的中空部分,從(cong) 而形成所需的中空形狀。這種加工方法具有快速、高效、成本低廉等優(you) 點,因此在工業(ye) 生產(chan) 中得到廣泛應用。

模具溫度影響製品的冷卻速度和外觀質量。在吹塑過程中,適當的模具溫度有助於(yu) 型坯更好地貼合模具內(nei) 壁,獲得較好的表麵質量。一般模具溫度控製在 20 - 50℃。對於(yu) 一些高透明度要求的製品,如 PET 飲料瓶,較低的模具溫度能使製品快速冷卻,提高透明度。